Riittämätön kotelon syvyys: Ongelma: Riittämätön kotelon syvyys ilmenee, kun nitrausprosessi ei saavuta haluttua typen diffuusiosyvyyttä seosteräkseen. Tämä johtaa riittämättömään pinnan kovuuteen ja kulutuskestävyyteen, mikä heikentää komponentin suorituskykyä. Ennaltaehkäisy: Välttääksesi riittämättömän kotelon syvyyden kalibroi huolellisesti nitrausprosessin parametrit, mukaan lukien lämpötila, aika ja typpipotentiaali. Varmista, että teräksen pinta on kunnolla valmistettu poistamaan kaikki oksidit tai epäpuhtaudet, jotka voivat estää typen imeytymistä. Suorita säännöllisiä mittauksia kotelon syvyydestä varmistaaksesi, että halutut vaatimukset täyttyvät.

Ylinitraus: Ongelma: Ylinitraus johtaa liian kovien ja hauraiden pintakerrosten muodostumiseen, mikä voi aiheuttaa jännityksen aiheuttamaa halkeilua tai komponentin ennenaikaista vikaa käyttökuormituksen alaisena. Ennaltaehkäisy: Vältä liiallista nitrausta noudattamalla tiukasti nitrausprosessille määriteltyjä suositeltuja aika- ja lämpötilarajoja. Tarkkaile nitridointiympäristöä jatkuvasti varmistaaksesi, että typpitasot eivät ylitä optimaalisia alueita. Ota käyttöön reaaliaikaiset prosessiohjaukset estääksesi poikkeamat, jotka voivat johtaa ylinitraukseen.

Pinnan halkeilu: Ongelma: Pinnan halkeilu voi johtua liiallisesta nitraamisesta, nopeista lämpötilan muutoksista tai teräksen väärästä käsittelystä. Nämä halkeamat voivat heikentää komponentin eheyttä ja toimivuutta. Ennaltaehkäisy: Minimoi pinnan halkeiluriski säätämällä lämmitys- ja jäähdytysnopeuksia lämpöshokin välttämiseksi. Käytä asteittaisia lämpötilaramppeja ja varmista tasainen lämmitys koko nitrausprosessin ajan. Tarkasta teräs halkeamien tai vikojen varalta ennen nitridoinnin aloittamista ja käytä asianmukaisia käsittelymenetelmiä mekaanisten vaurioiden estämiseksi.

Nitridoidun kerroksen huono tarttuvuus: Ongelma: Nitridoidun kerroksen huono tarttuvuus voi johtaa delaminaatioon tai hilseilyyn, mikä heikentää typpikäsittelyn tehokkuutta ja mahdollisesti johtaa komponentin vaurioitumiseen. Ennaltaehkäisy: Varmista seosteräksen perusteellinen puhdistus ja rasvanpoisto poistaaksesi epäpuhtaudet, jotka voivat vaikuttaa tarttumiseen. Säilytä optimaaliset nitrausparametrit ja tarkkaile nitridoidun kerroksen ja pohjamateriaalin välistä sidoslujuutta. Suorita tartuntatestit varmistaaksesi, että nitrattu kerros tarttuu kunnolla ja täyttää suorituskykyvaatimukset.

Epätasainen nitraus: Ongelma: Epätasainen nitraus voi johtaa nitridoidun kerroksen epätasaiseen jakautumiseen, mikä johtaa epäjohdonmukaisiin kovuus- ja suorituskykyominaisuuksiin teräksen pinnalla. Ennaltaehkäisy: Varmista kaikkien pintojen tasainen altistuminen typpipitoiselle ympäristölle sijoittamalla ja lataamalla komponentit oikein nitrauskammioon. Säilytä yhdenmukaiset prosessiolosuhteet, mukaan lukien lämpötila ja kaasuvirtaus, ja tarkasta säännöllisesti nitraustulosten tasaisuus. Toteuta tiukat prosessin säädöt havaitaksesi ja korjataksesi mahdolliset poikkeamat yhtenäisyydestä.

Epätasainen kovuus: Ongelma: Kovuuden vaihtelu nitridoidulla pinnalla voi johtaa epätasaiseen suorituskykyyn ja saattaa vaarantaa komponentin luotettavuuden. Ennaltaehkäisy: Kalibroi nitrauslaitteet säännöllisesti ja varmista, että prosessiolosuhteet pysyvät vakaina koko käsittelyn ajan. Suorita määräajoin kovuusmittaus varmistaaksesi johdonmukaisuuden ja tee tarvittavat säädöt. Ota käyttöön laadunvalvontatoimenpiteitä mahdollisten kovuuspoikkeamien havaitsemiseksi ja korjaamiseksi.

Kraatteroituminen: Ongelma: Kraatteroituminen viittaa kraatterimaisten vikojen muodostumiseen seosteräksen pinnalle, joka voi johtua epätasaisesta typpistymisestä tai typpikammion kontaminaatiosta. Ennaltaehkäisy: Varmista, että teräs puhdistetaan perusteellisesti ja siitä on poistettu rasva ennen typpitystä epäpuhtauksien poistamiseksi. Tarkista ja huolla typpipitolaitteet säännöllisesti kontaminoitumisen estämiseksi. Tarkkaile ja ohjaa typpipitoista ilmakehää varmistaaksesi tasaisen kaasun jakautumisen ja välttääksesi paikallisia vikoja.

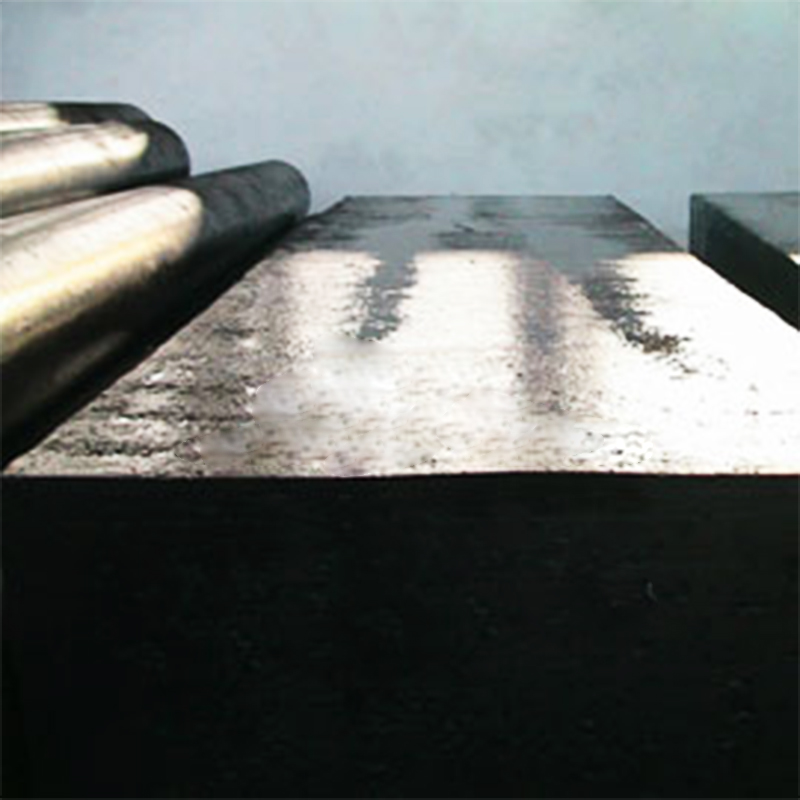

Kuumakäsitelty seosterästä nelikulmainen tanko